在模具制造行业,生产成本的控制是永恒的核心议题。其中,切削液作为金属加工过程中的“血液”,其选择与使用成本往往被企业低估或模糊处理。许多管理者仅关注采购单价,却忽略了全生命周期的综合经济性。今天,我们就为模具企业彻底算清这笔账,揭开乳化切削液背后真实的成本构成。

一、 初始采购成本:单价并非全部真相

谈及切削液成本,采购部门首先看到的是每升或每桶的单价。乳化切削液因其以水为稀释基质,通常展现出显著的单价优势,初始采购投入远低于同档次的纯油或半合成产品。然而,这仅仅是成本冰山的一角。明智的决策者必须意识到,低廉的稀释浓度(常见的1:10至1:20兑水比例)意味着实际使用成本被进一步摊薄。关键在于,选择一款稳定性高、抗杂油能力强的浓缩液,虽然单价稍高,但能通过更长的使用寿命和更低的补加频率,在长期运行中实现更低的单位工时成本。

二、 日常使用与维护成本:隐藏的消耗黑洞

切削液投入循环系统后,真正的成本消耗才刚刚开始。首先是补加成本。乳化液在加工过程中会因蒸发、工件带走、切屑吸附而持续消耗。稳定的配方能减少因腐败、分层而导致的整槽更换频率,直接降低浓缩液的补充量。其次是维护管理成本。这包括定期检测浓度与pH值的工时、添加杀菌剂或pH调整剂的费用。优质的乳化液具备优异的抗菌性和稳定性,能大幅减少维护频次和药剂投入,将操作人员从繁琐的维护中解放出来,间接降低人工成本。

三、 生产效能与刀具寿命:看不见的效益杠杆

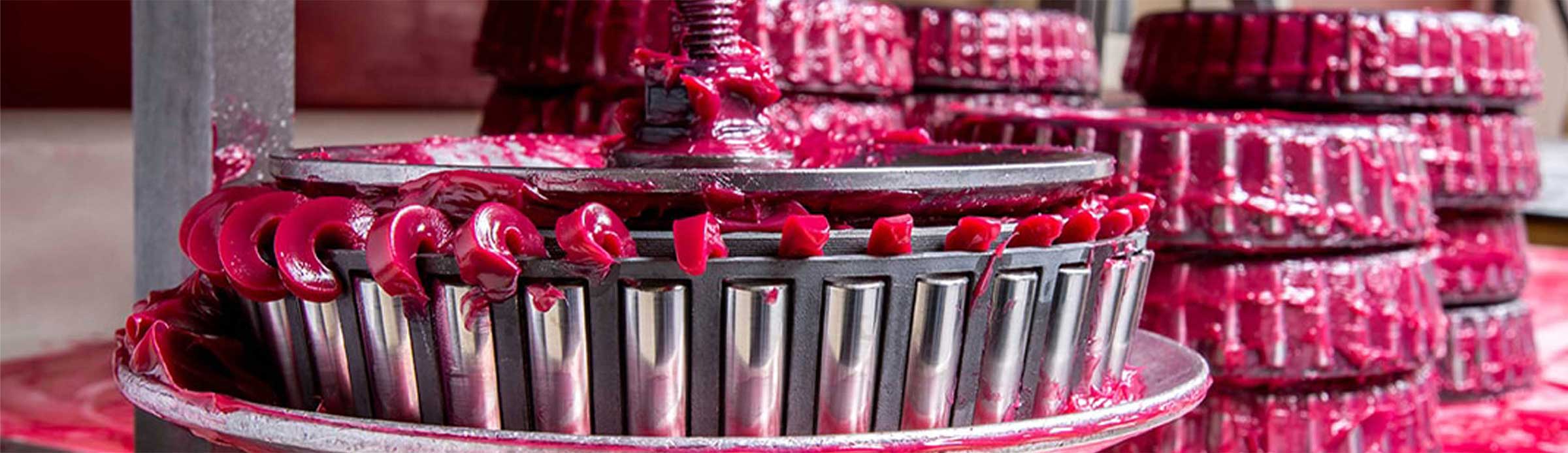

经济性分析绝不能脱离生产效能。乳化切削液出色的冷却性能,能有效控制加工区域温度,减少工件热变形,这对于精度要求极高的模具加工至关重要。更高的加工精度意味着更少的返工和废品率,直接节省了材料和重加工成本。同时,良好的润滑性与极压性,能显著降低刀具磨损,延长刀具寿命。计算一下:将刀具成本分摊到每个加工工件上,使用一款能延长刀具寿命30%的切削液,所带来的成本节约可能远超切削液本身的价差。

四、 废液处理与环保成本:必须承担的终局账单

随着环保法规日益严格,废切削液的处理已成为一项刚性且高昂的成本。乳化液废液处理难度和费用普遍高于其他类型。其处理成本包括:委外处理费用(按吨或桶计费)、企业内部预处理设备投入与运行成本、以及潜在的环保合规风险成本。选择一款易破乳、生物降解性相对更好的乳化液,能显著降低终端处理难度和费用。从源头选择环保型产品,是为企业规避未来政策风险、实现绿色可持续发展的明智投资。

五、 综合经济性模型:如何做出科学决策

为乳化切削液算经济账,必须建立全生命周期综合成本模型。建议企业收集以下数据:年度采购总金额、月度补加量、维护物料与工时成本、因液问题导致的停产时间、刀具消耗成本变化、以及废液处理支出。将优质乳化液与廉价产品进行对比,计算每台机床或全厂每年的总拥有成本。你会发现,一款价格高20%但寿命长50%、维护省心、并能保护刀具的优质产品,其综合经济性往往远超初期判断。

结语:对于模具企业而言,切削液的选择是一场关于长期主义与短期利益的权衡。算清乳化切削液的“明白账”,核心在于跳出单价思维,构建包含采购、使用、效能与处置的全景成本视角。通过精细化管理和科学选型,让切削液从一项“消耗性成本”转化为提升竞争力、保障稳定生产的“效益型投资”,这才是成本控制的真正智慧。